Applikasjoner :

Arbeidsprinsipp :

Fôring og forbehandling: Fast avfall blir introdusert i forbrenningsinnstillingsåpningen, hvor den manuelt blir batchet og kvantitativt matet inn i ovnlegemet. Foreløpig behandling, for eksempel sortering og makulering, forekommer typisk i forbehandlingsområdet for å redusere volumet og forbedre effektiviteten av forbrenning.

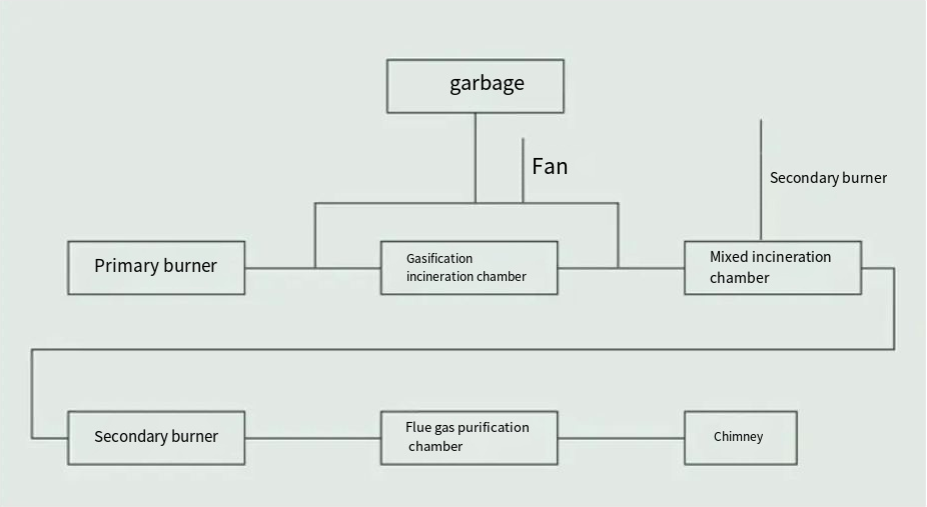

Forbrenningsprosess: Avfallet kommer inn i forbrenningskammeret for brenning. På innsiden er en forbrenningssone satt opp, og en liten del av forbrenningskammeret er dedikert til forbrenningsprosessen. Her kommer avfallet i kontakt med oppvarmet luft, antent av en temperaturkontrollert forbrenningsmaskin. Ved å følge prinsippene for de tre T -temperaturene, tid og turbulens, gjennomgår avfallet fullstendig oksidasjon, pyrolyse og forbrenning i ovnlegemet. Den resulterende røykgassen kommer deretter inn i et sekundært forbrenningskammer, der den gjennomgår forbrenning av høy temperatur. Røykgassen blir utsatt for temperaturer som overstiger 850 ° C i minst 2 sekunder, noe som sikrer fullstendig forbrenning av skadelige gasser og grundig nedbrytning av skadelige patogener. Det organiske stoffet i forbrenningene, genererer varme og frigjør karbondioksid og vanndamp.

Varmegjenoppretting: Varmen som genereres fra forbrenning kan konverteres til damp eller varmt vann for bruksområder som kraftproduksjon eller oppvarming. Forbrenningsmenn er vanligvis utstyrt med varmevekslere eller kjeler som bruker røykgassen med høy temperatur for å varme opp arbeidsmediet.

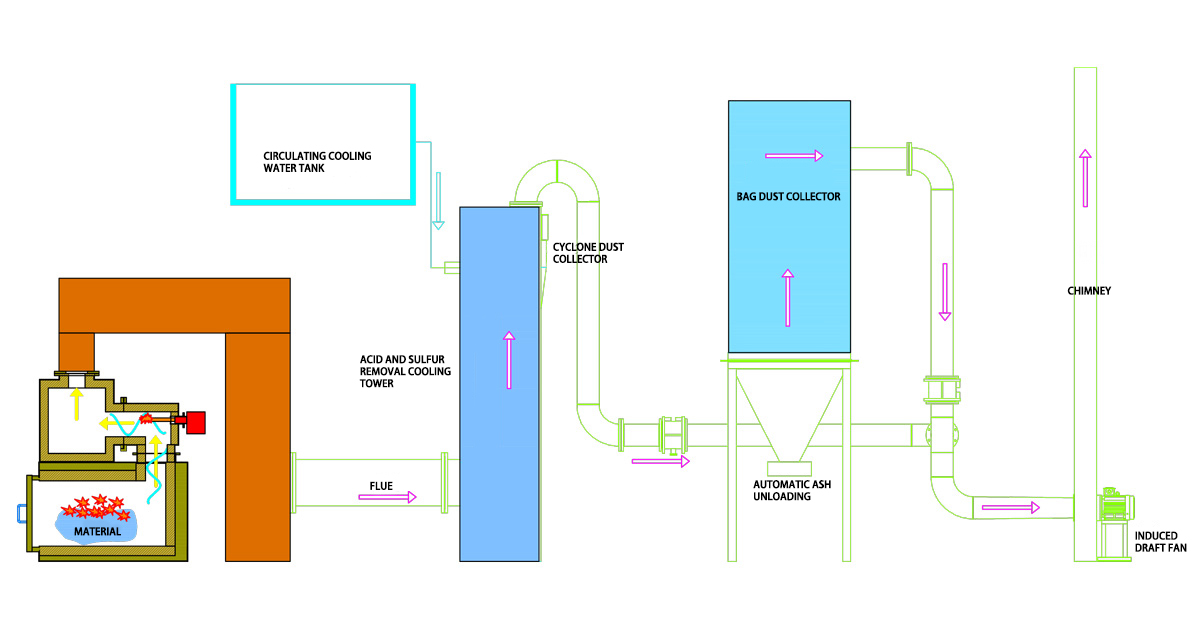

Gassbehandlingsprosessdiagram

Fase én:

Høytemperaturgassene som ble utvist fra det sekundære forbrenningskammeret avkjøles raskt fra 850 ° C til 180 ° C i løpet av 2 sekunder i gasslukenningstårnet, og omgår effektivt forholdene for dioksin-syntese. Samtidig er en spesialisert spray -dyse atomiserer gassene, noe som letter samtidig avsvovling og denitrifisering.

Fase to:

Gassene, etter å ha blitt avkjølt og avsvovet, passerer gjennom en støvsamler for middels effektivitet og syklonstøvfjerningssystem, og skiller effektivt svevestøv og store partikler generert under nøytraliseringsprosessen.

Fase tre:

Avgassene fortsetter deretter gjennom et høye temperatur-pulsstråleposefilter, som effektivt fanger gjenværende støv, fine partikler og tungmetaller, inkludert dioksiner, og fester seg til filteret, og sikrer at den behandlede eksosen oppfyller de nødvendige standardene.

Fase fire:

Utvalg av utstyr

| Spesifikasjonsmodell | SWI-1 | SWI-2 | SWI-3 | SWI-4 | SWI-5 | SWI-6 | SWI-7 | SWI-8 |

| Applikasjoner | Generelt avfall, industrielt avfall, medisinsk avfall, spesielt avfall, etc. | |||||||

| Forbrenningskapasitet (kg/batch) | 20-300 | 400 | 600 | 800 | 1000 | 1500 | 2000 | 3000 |

| Forbrenningsvolum (m³) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Utstyrsvekt (kg) | 1300.00 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 |

| Brenner drivstofforbruk | 2-15 kg/t | |||||||

Merk: Parametrene i tabellen er bare for referanse, hvis det er spesielle krav, kan de utformes i henhold til den faktiske situasjonen.

Forbrenningsprosessflyt

1. Forbrenningsprosessen begynner med at det sorterte avfallet blir matet inn i forbrenningskammeret i partier til planlagte tider.

2. Ved å regulere luftinntaket gjennomgår avfallet en serie prosesser innenfor det primære forbrenningskammeret, inkludert tørking, pyrolyse og fullstendig forbrenning. Ask og små partikler som ikke kan dekomponeres blir utvist gjennom askefjerningssystemet.

3. røykgassene som ble produsert under tørking og pyrolysestadiene, blir deretter rettet inn i det sekundære forbrenningskammeret.

4. De brennbare gassene blir utsatt for temperaturer som overstiger 850 grader Celsius i minst 2 sekunder for å sikre grundig nedbrytning før de blir ført til påfølgende behandlingsprosesser.

Gassbehandlingsprosessdiagram

Fase én:

Høytemperaturgassene som ble utvist fra det sekundære forbrenningskammeret avkjøles raskt fra 850 ° C til 180 ° C i løpet av 2 sekunder i gasslukenningstårnet, og omgår effektivt forholdene for dioksin-syntese. Samtidig er en spesialisert spray -dyse atomiserer gassene, noe som letter samtidig avsvovling og denitrifisering.

Fase to:

Gassene, etter å ha blitt avkjølt og avsvovet, passerer gjennom en støvsamler for middels effektivitet og syklonstøvfjerningssystem, og skiller effektivt svevestøv og store partikler generert under nøytraliseringsprosessen.

Fase tre:

Avgassene fortsetter deretter gjennom et høye temperatur-pulsstråleposefilter, som effektivt fanger gjenværende støv, fine partikler og tungmetaller, inkludert dioksiner, og fester seg til filteret, og sikrer at den behandlede eksosen oppfyller de nødvendige standardene.

Fase fire: