Driftsprinsipp

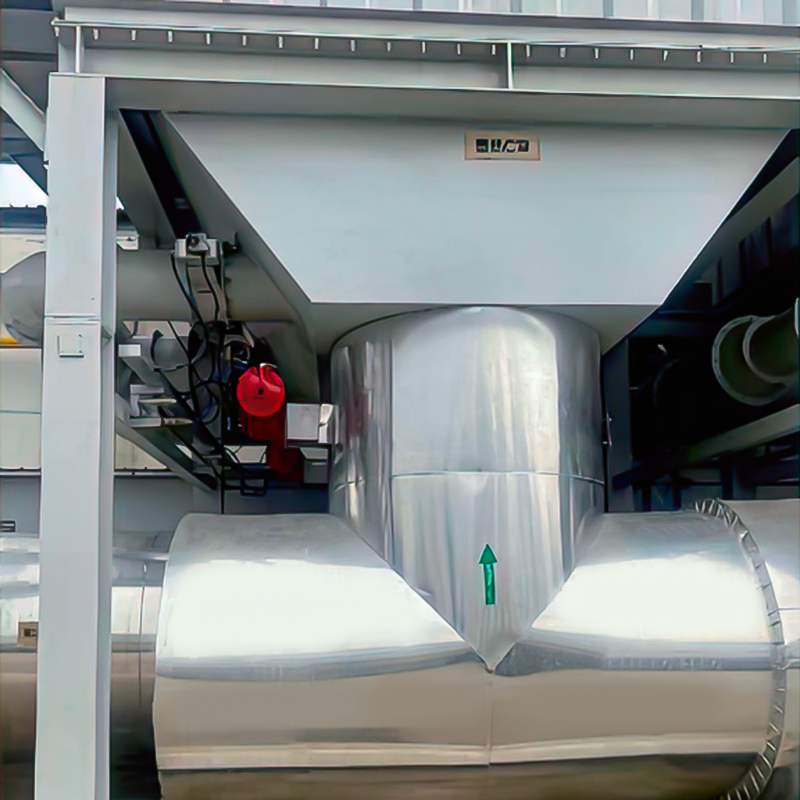

Utstyret bruker en kombinasjon av tre prosesser: zeolittadsorpsjon, desorpsjon av varm luftstrøm og katalytisk forbrenning for å rense organisk avfallsgass. Den bruker egenskapene til molekylsikter som flere mikroporer og en enorm overflatespenning for å adsorbere organiske løsningsmidler i avfallsgass, slik at den rensede avfallsgassen kan være den første arbeidsprosessen. Etter at den molekylære siladsorpsjonen er mettet, blir de organiske løsningsmidlene adsorbert på molekylsiktet desorbert av en varm luftstrøm og sendt til den katalytiske forbrenningssengen som den andre arbeidsprosessen i et visst konsentrasjonsforhold. Den høykonsentrale organiske avfallsgassen som kommer inn i den katalytiske forbrenningssengen, blir oppvarmet, og ved hjelp av katalysatoren og oksygenet, dekomponerer til karbondioksid og vann.

Varmen som frigjøres fra denne nedbrytningen gjenvinnes av en høyeffektiv varmeveksler og brukes til å varme opp den høykonsentrale organiske avfallsgassen som kommer inn i den katalytiske forbrenningssengen som den tredje arbeidsprosessen. Etter en viss driftsperiode krever ikke desorpsjons- og katalytiske nedbrytningsprosesser ytterligere energioppvarming når de når likevekt.

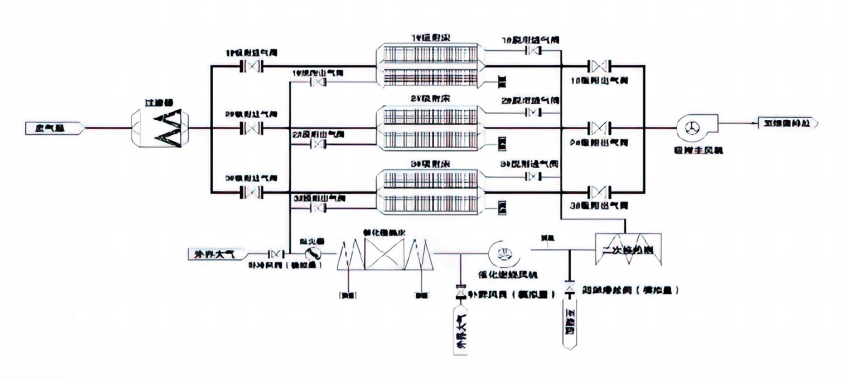

Prosessstrøm

1. Under arbeidsforhold kommer avfallsgassen som skal behandles først inn i forbehandlingsboksen for tørre filter for å fjerne svevestøv, for eksempel støv, fra avfallsgassen for å forhindre at denne typen stoff kommer inn i adsorpsjonsområdet for fast seng og forårsaker en reduksjon i zeolittadsorpsjonseffektivitet. G4, F7, F9 og andre materialer brukes til trinn-for-trinn-filtrering for å fjerne støv og tyktflytende stoffer basert på den faktiske situasjonen.

2. Den forhåndsbehandlede avfallsgassen kommer inn i adsorpsjonsområdet for fast seng, der VOC i avfallsgassen adsorberes og renses og deretter direkte utskrevet etter å ha oppfylt utslippsstandardene. Etter at den faste sengen når VOCs metning, gjennomgår den desorpsjon. Frisk luft introduseres av den katalytiske forbrenningsviften og oppvarmet i varmeveksleren for å nå desorpsjonstemperaturen før du går inn i den mettede faste sengen for å fjerne den mettede avfallsgassen fra zeolitten for å oppnå regenerering.

3. Den høykonsentrasjonsavfallsgassen som genereres under desorpsjon blir forvarmet og oppvarmet av den elektriske varmeren (forbrenningsmotor Gassene med høy temperatur dannet av reaksjonen blir deretter utskrevet etter varmeutveksling med desorpsjonsvarmeveksleren.

4. Varmen som frigjøres av oksidasjonsreaksjonen vil føre til at gassen varmer opp. Gassen med høy temperatur overfører varme til lavtemperaturgassen gjennom varmeveksleren, som brukes til å varme opp den desorberte gassen, og dermed redusere energiforbruket som kreves under driften av systemet. Hvis det fremdeles er et overskudd av varme, kan det også brukes til å varme opp andre områder på fabrikken.

5. For å sikre overholdelse av utslippsstandarder, frigjøres avgassene, etter å ha gjennomgått adsorpsjon og oksidasjonsprosesser, gjennom en sentralisert stabel i en høyde som vanligvis overstiger 15 meter. Denne høyden er også designet for å være høyere enn de omkringliggende strukturene for å lette effektiv spredning av de behandlede utslippene.

Systemkonfigurasjon

Den zeolit -faste sengadsorpsjonskonsentrasjonsanordningen består hovedsakelig av et forbehandlingssystem for avfallsgass, et zeolit -faste sengekonsentrasjonsadsorpsjonssystem, et desorpsjonssystem, et kjøling og tørkesystem, et varmeutvekslingssystem, et katalytisk forbrenningssystem, et utslippssystem, et automatisk elektrisk kontrollsystem og et online monitor.

Utstyrsfunksjoner og fordeler

1. Høy adsorpsjon og desorpsjonseffektivitet, sterk selektivitet.

2. Trykkfallet produsert av zeolit -faste sengadsorpsjon av VOC er lavt, noe som kan redusere strømforbruket i stor grad. Det høye luftvolumet og VOC-avfallsgassen med lav konsentrasjon blir transformert til lavt luftvolum og avfallsgass med høyt konsentrasjon, og konsentrasjonen kan nå 10-15 ganger, noe som resulterer i lavere driftskostnader og lengre levetid.

3. Det samlede systemet vedtar modulær design, som krever mindre plass og gir en kontinuerlig og ubemannet superkontrollmodus, noe som resulterer i lavt vedlikeholdskostnader.

Gjeldende forhold

1. Forbedring av ikke-kompatible aktiverte kullsystemer.

2. Behandling av organiske materialer med ukjente komponenter som forårsaker lukt.

3. Situasjoner som krever regenerering av høy temperatur med høye kokepunkter over 300 ℃.